在各种产品的自动化生产和装配过程,需要有一个送料过程。由于大部分产品的零件都是异形件,异形件的送料方式不规范。目前大多数送料工艺采用普通振动板送料,但普通振动板自动送料异形零件存在五个缺点,但是,柔性振动盘解决了普通振动板在异形零件自动送料中的五大缺点。

1.普通振动盘占用空间大:普通振动盘的顶盘直径一般在80-1000mm。出料口排数越多,振动盘的直径也会相应增加。

2.普通振动板的振动频率由:个异形零件的重量决定。异形零件的重量越重,振动频率越高,应力应变率和噪声越大。

3.普通的振动盘不能通用:振动盘的圆形运料轨道和直接振动输送轨道是根据物料的特性设计定制的,每种物料的特性都不一样,普通振动盘无法共用。

4.大多数普通振动板都有磁性,普通振动板的振动大多是通过电磁手段实现的。而对于磁性需要严格控制的异形零件,比如需要注塑加工的磁环,则是注塑后才进行磁化,注塑前严格控制磁力。因此,普通振动板不能用于需要磁性的异形零件。

5.常见的振动盘易损坏材料,在汽车、钟表、电子行业,有很多异形电镀产品的表面容易被划伤。普通振动板仓在循环给料过程中,零件表面容易被产品和物料通道划伤,零件在板内的反复振动和摩擦也会造成物料的外观损伤。

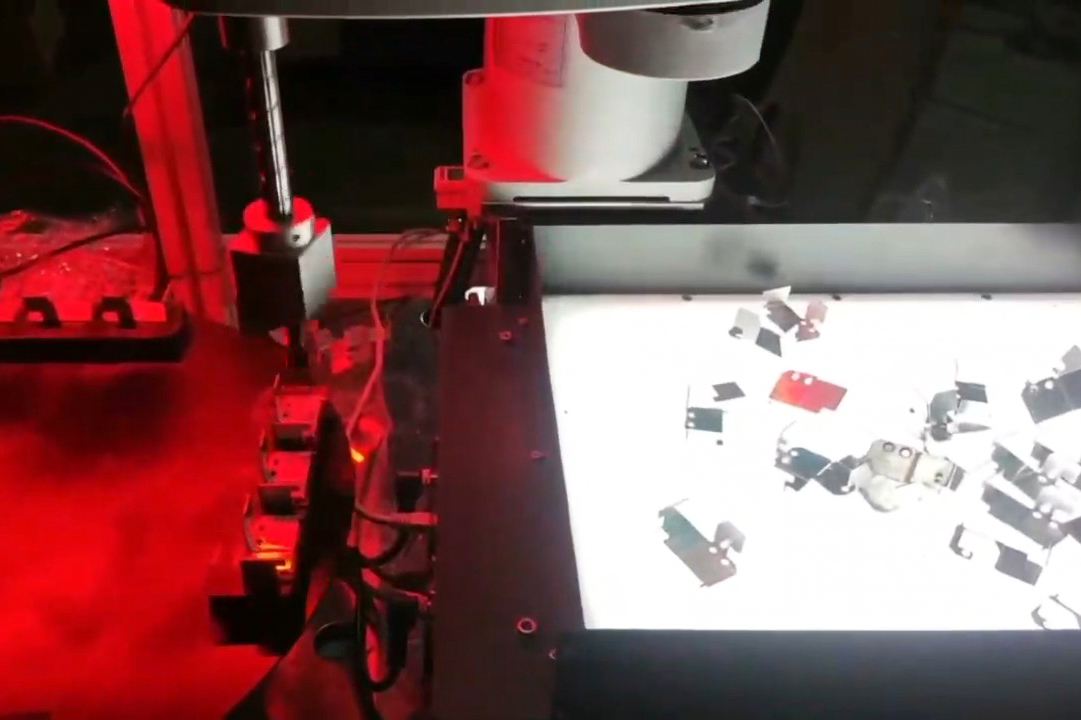

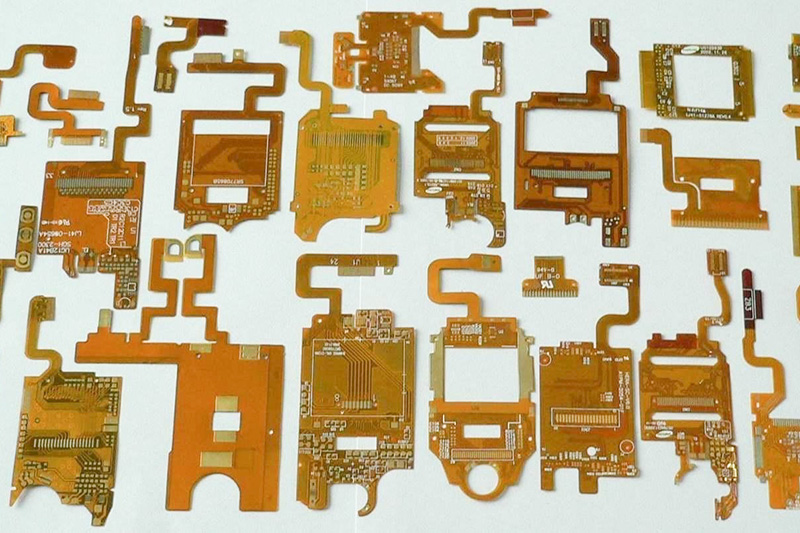

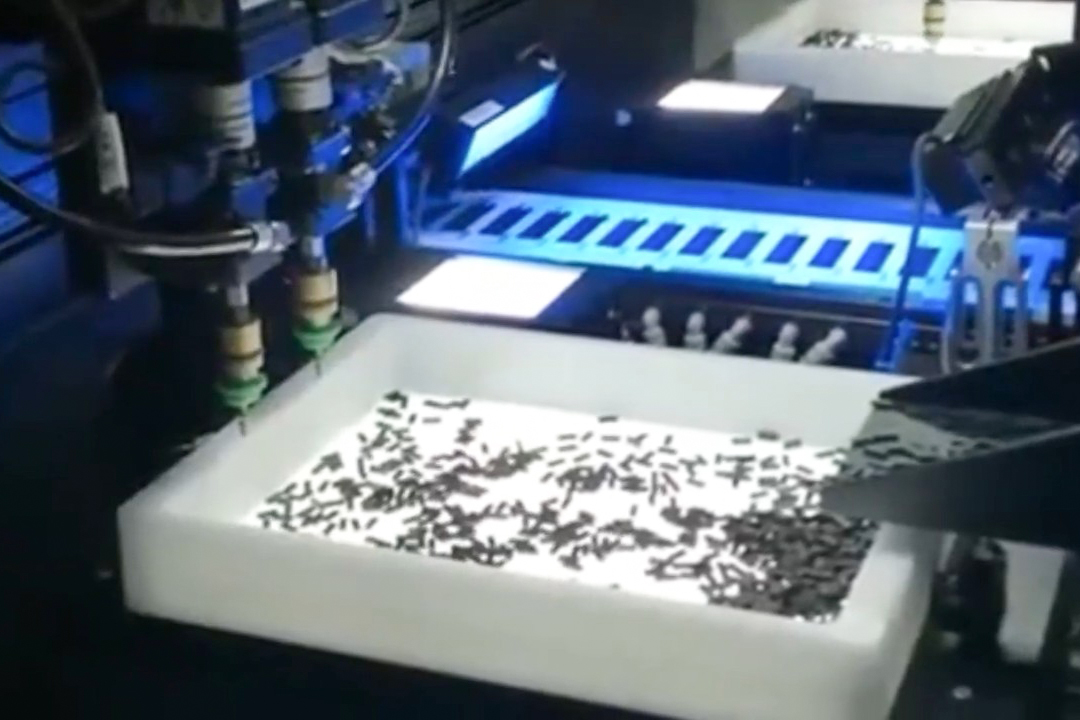

柔性振动盘是一种通用性很强的送料装置,通过MZ视觉定位系统和机器人的集成控制,可以解决异形零件的自动送料问题。定制了七种柔性板,分别适用于0-120mm不同规格的异形零件。柔性振动盘采用音圈电机控制技术,同时控制四个音圈电机实现各种动作功能。共有7种动作模式,可以随意组合使用。

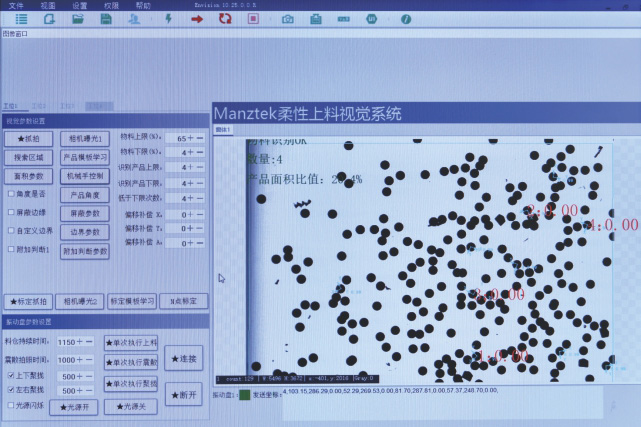

柔性振动盘内置控制系统,占用空间小,料盘拆卸快捷,安装操作方便,振幅较强,动作效果好。视觉部分负责检测物料短缺时的自动送料和机器人定位抓取。视觉软件可以在10秒内设置好各种参数,通过飞行定位物料的位置和正反面,并将信息传送给机器人完成拣选,实现异形零件的全自动柔性送料。柔性振动盘的使用可以满足当前自动化生产中多品种小批量共享、快速切换的柔性生产要求,保证送料效率,节约人力成本,提高生产效率,可谓一举两得。